I. Назначение и прогнозируемые характеристики комплекса оборудования.

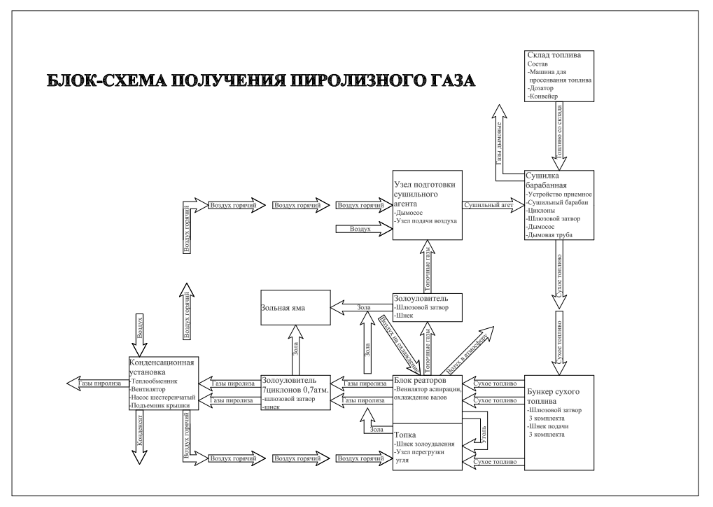

Комплекс оборудования предназначен для переработки органических видов топлива с целью получения пиролизного газа, пригодного для работы газопоршневых двигатель-генераторов.

II. Исходные виды топлива и требования к ним:

Вид топлива | Влажность, %, не более | Фракция, не более, мм | Вид подготовки | ||

| Очистка на магнитном сепараторе | Измельчение | Рассев | |||

| Шелуха подсолнечная | 20 | не нормируется | ● | − | − |

| Шелуха рисовая | 18 | не нормируется | ● | − | − |

| Опилки древесные | 40 | 4 | ● | − | ● |

| Стружка древесная, щепа | 40 | 4 | ● | ● | ● |

Возможно использование других видов органических отходов после проведения исследований по получению из них пиролизного газа.

III. Основные расчетные технические характеристики комплекса

| Наименование характеристики | Ед.измерения | Показатель |

| Производительность по пиролизному газу | нм3/час | 400 |

| Теплотворная способность, min | МДж/нм3 | 12,8 |

| Установленная мощность электродвигателей, ориентировочно | кВт | 50 |

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1. Склад топлива

Склад топлива должен проектироваться в соответствии с видом применяемых отходов в качестве исходного топлива.

Подготовка топлива к сушке должна обеспечивать безаварийную работу сушильной установки:

- топливо не должно иметь посторонних включений металла, смерзшихся кусков отходов, пластмасс, крупных кусков бумаги, картона, тканей, взрывчатых веществ и т. п.

- по химическому составу (смеси) топливо должно быть однородным;

- изменение влажности топлива допускается не более чем 5 % в течение одного часа работы;

- оборудование склада должно обеспечивать дозированную подачу топлива на сушильное оборудование.

2. Сушилка барабанная предназначена для сушки топлива перед подачей его в топку и блок реакторов пиролиза. Изготавливается ООО ТД «Теплопроцесс» г. Новосибирск.

3. Бункер сухого топлива предназначен для накопления высушенного топлива и равномерного его распределения по дозирующим устройствам подачи топлива в реакторы и топку.

После остановки комплекса на непродолжительное время служит источником сухого топлива для запуска комплекса в работу.

Емкость бункера не менее 5 м3. Дозирование топлива для подачи потребителям осуществляется изменением частоты вращения роторов шлюзовых затворов. Подача топлива к потребителям осуществляется шнеками.

4. Топка состоит из предтопочной камеры, в которую равномерно поступает исходное топливо и уголь из блока реакторов пиролиза. Догорание топлива осуществляется в вертикальной вихревой камере из нижней части которой выгружается зола с помощью шнека. Максимальная расчетная температура горения топлива в вихревой камере 1600 °С. Воздух, подаваемый в предтопочную камеру предварительно нагревается до 90-100 °С за счет охлаждения пиролизных газов в теплообменнике конденсационной установки. При необходимости в предтопок можно в ручную догружать крупные частицы топлива (например, щепу и т.п).

Топка выполняется из огнеупорного кирпича.

5. Золоуловитель предназначен для очистки топочных газов от золы перед подачей их на узел подготовки сушильного агента.

Зола из топки шнеком подается в нижнюю часть золоуловителя и через шлюзовой затвор и шнек выгружается в зольную яму. Золоуловитель работает под небольшим разряжением (до 200 Па). Наружные стенки золоуловителя теплоизолированны с целью сохранения тепла топочных газов и исключения образования конденсата водяных паров в зоне золоудаления. Золоуловитель оборудован взрывным клапаном.

6. Блок реакторов пиролиза предназначен для проведения реакции пиролиза без доступа воздуха.

Рабочие температуры реакции пиролиза:

- Реакторы I ступени — 550-600 °С

- Реактор II ступени — 650-700 °С

Рабочее давление пиролизных газов в реакторе не более 0,05 Мпа.

Температура пиролизных газов на выходе из блока реакторов пиролиза не ниже 500 °С.

Конструкция реакторов I ступени обеспечивает предварительную очистку пиролизных газов от грубых взвесей. Аспирационная система обеспечивает охлаждение валов реактора пиролиза и отсос пиролизных газов из зоны сальниковых уплотнений. Сухое топливо из бункера сухого топлива поступает дозировано на каждый из реакторов I ступени, где быстро нагревается до 550-600 °С и выгружается в реактор II ступени с рабочей температурой 650-700 °С.

Движение газов, полученных в результате пиролиза, идет встречно потоку обрабатываемого топлива. Полууголь, уголь, полученные в результате реакции в реакторе II ступени, выгрузным устройством транспортируется в предтопок. Топочные газы, нагревающие реакторы, при температуре свыше 700 °С направляются в золоуловитель и, после очистки, поступают на нагрев сушильного агента.

7. Золоуловитель для очистки пиролизных газов работает под давлением, равным давлению пиролизных газов в реакторах. Зола из золоуловителя выгружается через шлюзовой затвор и шнек в зольную яму.

8. Конденсационная установка предназначена для конденсации из пиролизных газов паров воды и паров органических компонентов, полученных в результате реакции пиролиза.

Нижняя часть теплообменника представляет собой резервуар не менее 200 л из которого конденсат по мере накопления удаляется шестеренчатым насосом.

Охлаждение пиролизного газа осуществляется в кожухотрубном теплообменнике воздухом, нагнетаемым в него вентилятором высокого давления. Нагретый воздух подается в топку, а излишки его на узел подготовки сушильного агента.

9. Узел подготовки сушильного агента предназначен для смешивания топочных газов с воздухом атмосферным и поддержания температуры смеси в пределах 350 — 400 °С. Дымосос узла подготовки сушильного агента создает необходимое разряжение в топке и обеспечивает движение топочных газов через золоуловитель.

10. Зольная яма предназначена для накопления и кратковременного хранения золы. Конструкция зольной ямы определяется способом использования золы и разрабатывается при проектировании.